技術資料

新規UV照射器の開発 - フィルムコーティング用幅狭照射器 -

光・環境事業部 光応用部 光応用開発課

キーワード

UV,フィルムコーティング,省スペース

1.はじめに

光・環境分野で扱うUV照射装置を活用している産業の一つに塗装コーティング分野があり,その対象は液晶ディスプレイなどに貼付する光学フィルムコーティング,自動車部品などの樹脂成形品やフィルムのハードコート,木材・金属のコーティングなど多岐に渡る。

今回,その中でもフィルムコーティング分野(高機能フィルムの生産など)をターゲットとする「フィルムコーティング用幅狭照射器」の新規UV照射器の開発を行った。

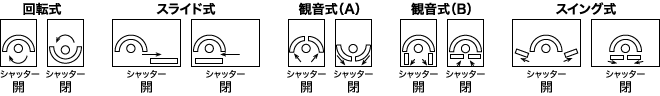

まず,UV照射器は基本的にUVランプが発する光を必要なときにのみ照射するため,何らかのシャッター構造を有している(図1)が,各々のシャッター方式は使用可能なUVランプ長の上限が開発初期に定められている。

図1 UV照射器の主なシャッター方式

フィルムコーティング分野における被照射物の幅寸法は,標準でも1600mmから長いものでは3000mm近いものがあるため,それに合わせて使用するUVランプの発光長も1000mm〜3000mmと長尺になる。その場合のシャッター方式はシャッター板の自重たわみ,熱変形に対して優れているスライド式かスイング式が主に採用されている。

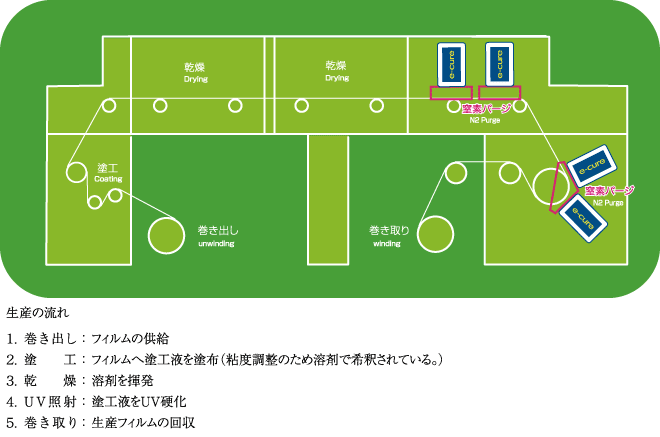

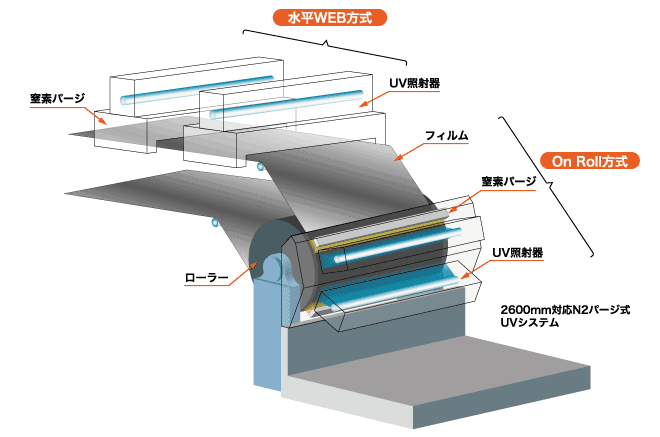

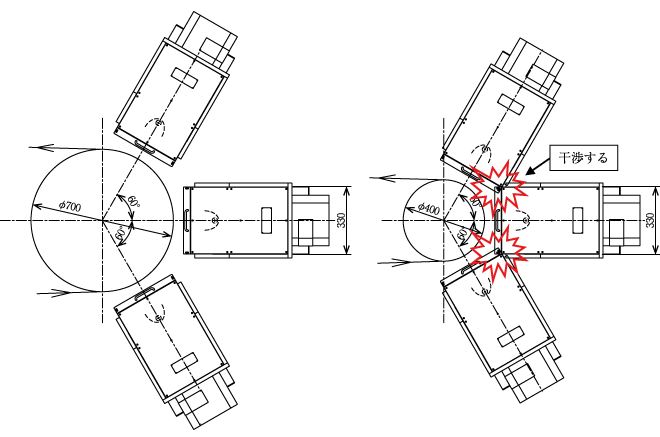

フィルムコーティング関連の生産ラインは大まかに図2のようになっており,その中で照射器は図3のような水平WEB方式やOn Roll方式で設置される。従来のスイング式シャッターの照射器をフィルム生産ラインにおけるローラー部に設置した場合の状態を図4に示す。

図2 フィルム生産ライン概略

図3 UV照射器 設置位置

図4 従来照射器(スイング式シャッター)の設置例

ローラーの径が小さくなれば専有スペースも小さくなりローラー自体の価格も抑えることができる。しかし,フィルム生産は常に高速で行われるために,UV硬化に要求される光量を満たすにはランプが複数灯必要になる場合が多いのだが,図1からも分かるようにスライド式もスイング式も照射器内でシャッターを逃がすスペースが必要な構造であるため,照射器が大きくなり他のシャッター方式に比べてUV照射器の専有面積が広くなってしまう。そのため,照射器が大きいままローラー径を小さくすると,複数灯を設置するスペースの確保が難しくなってしまう。

本稿では,この問題を解決するべく開発した幅狭照射器について報告する。

2.装置概要

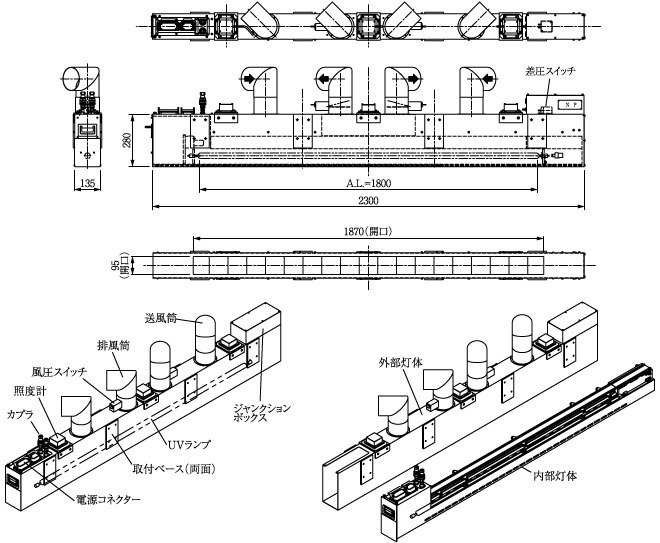

図5 照射器姿図

照射器の姿図を図5に,主な仕様を表1に示す。

| 照射器形式 | UE361-512-01ZKFAQT (下向き) UE361-512-01ZKFAQT-001 (上,横向き) |

|

|---|---|---|

| 寸法 / 質量 | W2300×D135×H280mm / 95kg (内部灯体 45kg) | |

| 適合ランプ | 水銀,メタルハライドランプ共用(本機専用ランプ) 36kW(200W/cm),発光長=1800mm |

|

| ミラー | メタルコールドミラー(集光タイプ) | |

| シャッター方式 | 観音式(A) ※図1参照 | |

| シャッター動作 | 空動式(ロータリーアクチュエータ) | |

| 冷却方式 | 水空冷式 | 水冷:シャッター,ミラー部 空冷:照射器本体(送排風式) |

| 材質 / 表面処理 | SUS2B サンダー仕上げ | |

3.特長・機能

幅狭照射器の開発にあたり,そのベースとなるスライド式やスイング式照射器のままでは,本体サイズを大きく変更することはシャッターの構成上難しいため,すでに汎用化されていて省スペース化が可能な観音式(A)の水空冷式シャッターを採用した。

この観音式の水空冷照射器はもともとUV印刷分野をターゲットに開発されており,その分野で必要な発光長は最大でも1250mmであるため,それ以上は製作実績がほぼ無かった。

フィルムコーティング分野では発光長1850mmほどが標準的に必要とされるが,まずは初期段階として,特定企業の仕様に合わせて発光長1800mmでの新規設計を行った。

3.1 照射器本体比較

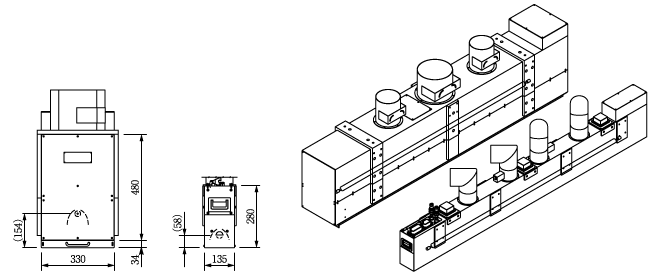

観音式シャッターは従来のスイングシャッタータイプに比べ,構造的にもコンパクトにすることが可能であったため,大幅な省スペース化を図ることができた。表2および図6に従来品との本体サイズの比較を,図7に照射器の設置状態を示す。

| 従来品 | 開発品 | ||

|---|---|---|---|

| シャッター方式 | スイングシャッター | 観音式(A) | |

| 冷却方式 | 空冷式 | 水空冷式 | |

| 本体サイズ | W330×H480×D2250mm | W135×H280×D2300mm | →容積比 24% |

| 質量 | 285kg | 95kg | →質量比 33% |

図6 本体サイズ比較

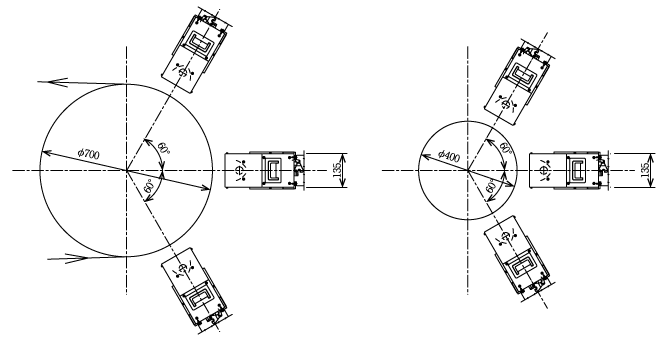

図7 開発照射器の設置参考例

3.2 開発のポイント

3.2.1 水漏れ対策

水空冷式照射器を扱う際に問題となるのが照射器からの水漏れである。従来の水空冷式照射器の場合,水漏れが発生する要因の一つに水配管内のホースの締付不足,OリングやXリングの取付不具合などが挙げられるが,長尺になることでそれらの問題も顕在化しやすいと考え,水配管系統の見直しを行った。

Oリングを使用する部品は面の平行度が出しやすい加工方法に変更し,ホースバンドやXリングではなく市販のスイベルジョイントとホースの締付継手を使用することで水漏れが起きにくく,メンテナンス時にも部品交換がしやすいよう変更を行った。

これらの変更を行ったことにより,Xリングを使用する方法に比べて精度が必要な機械加工部品の数を減らすことができた。

3.2.2 設置方向

図3のOn Roll方式のようにローラー部に照射器を設置する場合,設置向きは多方向にならざるを得ないが,生産ラインによって異なる角度に合わせて都度照射器を用意するのでは扱いにくい。そのため同じ照射器を上,下,横,斜めなど,どの方向でも取付けられるか検討を行った。この場合に発生する問題として,主に以下の2つが挙げられる。

①非常時の安全確保用の部品(差圧スイッチなど)に設置向きの指定がある。

②内部灯体を引き出す際に,設置向きによってはうまく引き出せない場合がある。

①に関しては,UV照射器の動作時は異常が起きた場合に備え,それを検知して動作を停止させるための安全回路が組まれており,その異常を検知するためのスイッチには取付姿勢が決まったものがある(図5のようなブロアの停止を検知する差圧スイッチなど)。

そのための対策として1機種ではそれに対応することは難しいため,上向き用,横向き用(9時方向〜3時方向まで)と,下向き用(それ以外)の2機種を用意し,差圧スイッチ等の仕様は遵守しつつ基本的な部品構成は同じものとすることで,最低限の部品交換でどちらの設置方向にも入れ替え可能なものとした。

次に②に関して,まず照射器の構成要素として外部灯体と内部灯体があり,外部灯体は照射器のケースを指し,内部灯体は照射器内でUVランプや反射板を保持するきょう体を指す(図5参照)。

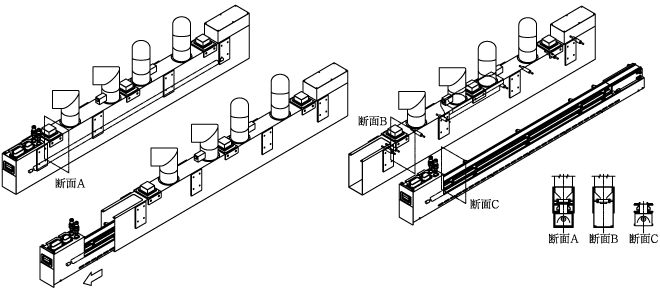

照射器はUVランプや反射板の寿命による交換,汚れの清掃など定期メンテナンスが必要であるが,長尺ランプを採用した場合,生産ラインに設置した後の照射器は直接メンテナンスを行うのが難しい状態であることが多い。そのため,特に長尺のランプを採用した場合には,照射器を生産ラインに設置したままでメンテナンスを容易に行えるよう,内部灯体のみを引き出す構造が求められる(図8)。

図8 照射器内部灯体引出

内部灯体を引き出す際は,内部灯体の側面にベアリングを,外部灯体にレールを設けて転がすことで楽に引き出せるようにしているが,設置の向きが横,上と変わってしまうとレールからベアリングが脱落し,引き出す際のガイドがなくなってしまう。

この対策として,特に今回は照射器の本体幅を135mmに切り詰めるよう制限を設けていたためベアリングが入るスペースに限りがあったが,どの方向でもベアリング又はレールによる引き出しができるような構造とした。

4.おわりに

今回開発した照射器は,従来の同発光長ランプを使用する照射器に比べて大幅に省スペース化することができた。本体サイズがかなり小形化できたことで,フィルムの生産ライン(ロール部や水平部)での専有面積も小さくなり,今までは難しかった場所やさらなる灯数でのUV照射器設置が可能となる。

この記事は弊社発行「IWASAKI技報」第41号掲載記事に基づいて作成しました。

(2020年5月20日入稿)

テクニカルレポートに掲載されている内容は、原稿執筆時点の情報です。ご覧の時点では内容変更や取扱い中止などが行われている可能性があるため、あらかじめご了承ください。