技術資料

有機EL調査 - 有機ELパネル作製方法の調査 -

技術本部 新技術開発部 光源技術開発課

株式会社アイ・ライティング・システム 機器技術部 第三機器技術課

キーワード

有機ELパネル試作,蛍光材料,燐光材料,RGB単色,白色

1.はじめに

2005年における,世界の総エネルギー消費量(1万3700TWh)に占める照明の割合は,約20%(2600TWh)であり,二酸化炭素に換算すると約19億トンの排出量に相当する1)。水銀に関しては,国連環境計画(UNEP)が,国境を越えて広がる水銀汚染と健康被害を防ぐ為に,「水銀条約(製品への使用や大気中への排出削減を義務付け)」を作成,2013年に採択・署名された2)。

このような背景の中で,2009年12月に経済産業省より公表された新成長戦略(基本方針)において,2020年までに実現すべき成果目標として,“LEDや有機ELなどの高効率次世代照明を100%普及させる”との方針が示され3),近年,白熱電球・蛍光灯に変わる,低消費電力・水銀フリーな照明として,LEDや有機EL等の固体素子照明(SSL:Solid-State Lighting)への期待が高まっている。

上記を鑑み,本稿においては,株式会社アイ・ライティング・システム(以降,ELSと略記)と共同で,有機ELパネル作製方法について調査を実施したので,その内容について報告する。

2.有機ELの動作原理と発光材料

2.1 動作原理

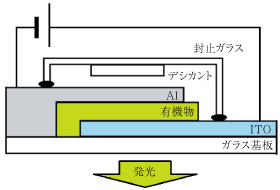

図1 有機EL構造概略図

図1に,有機EL(ボトム・エミッション型)の概略図を示す。有機ELは,発光に寄与する有機材料を陽極と陰極で挟んだ,非常にシンプルな構造を有する素子である。特性を向上させる為,各特性を担う(発光層,正孔注入層,正孔・電子輸送層等)有機材料を,数10nmの膜厚にて積層させるのが一般的である。また,有機材料は水分・酸素の影響を受けやすい(劣化しやすい)為,封止ガラスを用いて,内部に吸湿剤(デシカント)を設置し,封止材(主に紫外光(UV)にて硬化する材料)にて真空封止や不活性ガス封止が行なわれる。出来上がった素子に直流電圧(5V程度)を印加すると,陽極(ITO)から正孔,陰極(Al)から電子が有機層内に注入され,上記各層を介して発光層に到達し,再結合・励起し,基底状態に戻る際に発光層の材料に応じた波長で発光する。

2.2 発光材料

有機ELパネルの発光材料には,蛍光材料(励起一重項状態からの発光)と燐光材料(励起三重項状態からの発光)が存在し,一重項励起子と三重項励起子の生成確率が1:3である為,蛍光材料を用いた有機ELパネルの場合,発光として利用可能な割合(内部量子効率)は最大25%であるのに対し(残り75%は熱として失活),燐光材料を用いた場合,(励起一重項から三重項への項間交差を加えると)内部量子効率は最大100%となる4)。発光材料の開発は蛍光材料が先行して実施されていたが,1999年にプリンストン大学と南カリフォルニア大学の研究グループが,fac-Ir(ppy)³(ppyH=2-フェニルピリジン)を用いる事で,外部量子効率8%を記録し,蛍光材料の限界と考えられていた外部量子効率5%を超えることに成功した5)。この発表が契機となり,以降,燐光材料の開発が活発化し,現状では発光効率130ℓm/Wを超える有機ELパネルが発表されている。

3.有機ELパネル試作

3.1 有機ELパネル構造・作製方法の検討

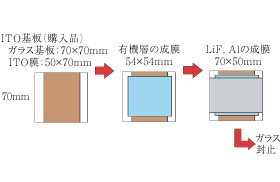

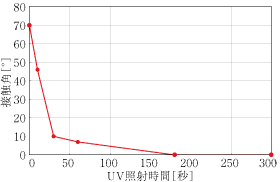

図2に,真空蒸着法にて試作した有機ELパネルの作製フロー概略を示す。有機ELパネルの試作については,購入したITO基板(基板サイズ:70×70mm,ITO成膜エリア:50×70mm)上に,①成膜用の冶具(マスク)を用いて,有機材料(正孔注入層→正孔輸送層→発光層(共蒸着)→電子輸送層)を成膜(成膜エリア:54×54mm,陽極と陰極の通電(短絡)防止も兼ねる),②大気開放・マスクを変更した後,電子注入層→陰極を成膜(成膜エリア:70×50mm(ITO成膜部分と90°反転した中心部),③大気開放した後,試作した有機ELパネルを真空グローブボックス内へ移動させ,真空排気後,大気圧まで窒素にて置換したボックス内にて,スクリーン印刷法を用いてUV硬化封止材を塗布した後,UV光照射にて硬化させる,という方法を構築した(発光面積:50×50mm)。成膜前のITO基板洗浄は,当社光デバイス部保有装置を用いてウェット洗浄を実施後,当社製エキシマ洗浄改質装置(EX240-1:4灯)を用いてドライ洗浄を実施した。図3に,ITO基板の接触角測定(接触角計(顕微鏡式)CA-D,協和界面科学(株))の結果を示す。この結果より,UV照射時間が3分を経過すると,接触角は検出限界以下(≒0°)となり,ITO表面が清浄な状態になる事が確認された為,以降,UV照射時間を3分間とした。

図2 有機ELパネル作製フロー概略

図3 ITO基板の接触角

3.2 膜厚測定方法の検討

真空蒸着法にて成膜を実施する際,通常は膜厚モニタを使用して,モニタ画面に表示される成膜時の膜厚および成膜レートを制御する事で,各種材料を基板上に任意膜厚にて成膜させる。その際,膜厚モニタに使用される検出器(水晶振動子を使用)は,基板に近い位置に設置する事が望ましいが,①共蒸着時における測定材料以外の材料からの影響を低減させる,②真空チャンバー内部の構造,等により,必ずしも基板と同位置に設置できるとは限らない。今回の試作に使用している真空チャンバーにおいても,膜厚モニタの検出器は,基板設置位置よりも蒸発源(ボート)に近い位置に設置されている。その為,“膜厚モニタの表示膜厚値”と“実際に基板上に成膜された膜厚値”が異なっており,任意膜厚での成膜が不可能であった。

そこで,“膜厚モニタの表示膜厚値”と“実際に基板上に成膜された膜厚値”との相関を取る為に,膜厚測定方法について検討を実施した。表1に,代表的な膜厚測定方法を示す。これらの装置を使用可能な外部機関について検討を行い,東洋大学バイオ・ナノエレクトロニクス研究センターで保有している触針式段差計(微細形状測定機ET200,(株)小坂研究所)およびエリプソメータ(小型高速分光エリプソメータUNECS-2000,(株)アルバック)を採用する事にした。表2に,成膜したい膜厚(目標膜厚)と,実際に基板上に成膜された膜厚を比較した結果を示す。この結果より,実際に基板上に成膜された膜厚は,目標膜厚±2.5%以内である事が確認された。

| 測定 方法 |

触針式段差計 (触針式) |

エリプソメーター (光学式) |

走査型電子顕微鏡 (断面観察) |

|---|---|---|---|

| 原理 | 微小先端な針をサンプル表面に接触させ,膜厚や表面形状を測定する。 | サンプル表裏面で反射される光の偏光状態を測定し,光学定数と膜厚を測定する。 | サンプルに電子線を照射させ,発生する2次電子線を検出する事でサンプル像を作成する。 |

| 長所 |

|

|

|

| 短所 |

|

|

|

| 膜厚[nm] | |||

|---|---|---|---|

| 目標膜厚 | 実膜厚 | 差[%] | |

| 材料1 | 150 | 147.3 | -1.8 |

| 材料2 | 1 | 1.0 | 0.0 |

| 有機材料1 | 20 | 19.5 | -2.5 |

| 有機材料2 | 40 | 41.0 | 2.5 |

| 有機材料3 | 40 | 40.8 | 2.0 |

| 有機材料4 | 25 | 24.9 | -0.4 |

4.試作結果

4.1 RGB単色発光有機ELパネル試作結果

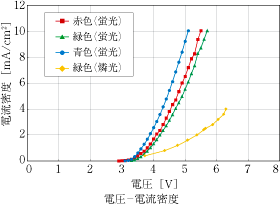

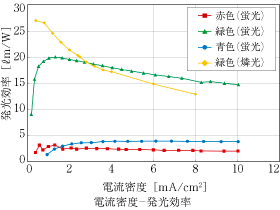

表3および図4に,試作したRGB単色発光有機ELパネルの特性結果を示す。今回の方法にて試作した有機ELパネルにおいては,発光効率がそれぞれ,赤色(蛍光):2.0ℓm/W,緑色(蛍光):14.7ℓm/W,緑色(燐光):20.0ℓm/W,青色(蛍光):3.8ℓm/W,である事が確認された。

| 発光色 | 発光効率 [ℓm/W] |

電流輝度効率 [cd/A] |

電圧 [V] |

電流密度 [mA/cm²] |

|---|---|---|---|---|

| 赤色(蛍光) | 2.0 | 2.6 | 5.5 | 10 |

| 緑色(蛍光) | 14.7 | 22.9 | 5.7 | 10 |

| 緑色(燐光) | 20.0 | 34.3 | 5.6 | 2.5 |

| 青色(蛍光) | 3.8 | 5.0 | 5.1 | 10 |

図4 試作有機ELパネルの発光特性(RGB単色発光)

4.2 白色発光有機ELパネル(蛍光材料)試作結果

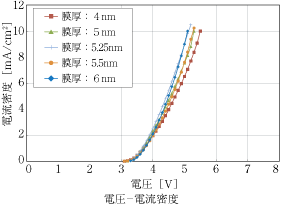

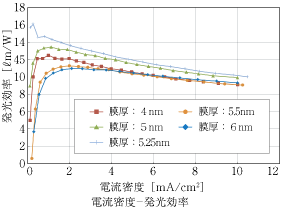

表4および図5に,蛍光材料を用いて試作した白色発光有機ELパネルの特性結果を示す。今回の方法にて試作した有機ELパネルにおいては,発光効率:10ℓm/W程度であり,特定層の膜厚を変える事で,他の特性は同等のままで色温度のみを3800Kから8000Kまで変化可能である事が確認された。

| 膜厚 [nm] |

発光効率 [ℓm/W] |

電流輝度効率 [cd/A] |

CIEx | CIEy | 色温度 [K] |

演色性 Ra |

電流密度 [mA/cm²] |

|---|---|---|---|---|---|---|---|

| 4 | 9.1 | 10.1 | 0.403 | 0.425 | 3790 | 91 | 10 |

| 5 | 9.9 | 10.1 | 0.385 | 0.396 | 4014 | 90 | |

| 5.25 | 10.0 | 10.7 | 0.359 | 0.413 | 4770 | 91 | |

| 5.5 | 9.1 | 10.9 | 0.333 | 0.386 | 5492 | 92 | |

| 6 | 9.3 | 10.6 | 0.292 | 0.318 | 7912 | 88 |

図5 試作有機ELパネルの発光特性(白色発光)

5.おわりに

本稿では,ELSと共同で実施した有機ELパネル試作結果について述べた。今回試作した有機ELパネルは,全サンプルが短絡→不点となり,基板(または各層間)に付着した異物がその原因であると推察される。先述べたように,有機ELパネルは,有機層膜厚:数10nm(電極を含めても,全膜厚:200nm程度)と,非常に薄い膜を何層にも積層させて作製する。その為,ナノオーダのパーティクルでさえ,パネル内部に混入すると特性悪化・動作不良の原因となる。今回の試作においてはクリーンブース内にて実施しているが,よりパーティクルを低減した環境・手順での作製が必須である事が確認された。

経済産業省から公表されたロードマップによれば,有機EL照明の発光効率は,2020年に100ℓm/W,2030年に200ℓm/W達成が見込まれている6)。今後,有機EL市場がどのような展開をみせるか,注視していく必要があると考える。

参考文献

- 省エネルギー基準部会,経済産業省総合エネルギー調査会,第17回(2011).

- ISSUEBRIEF,国立国会図書館,巻706号(2011).

- 新成長戦略(基本方針),経済産業省(2009).

- 今野英雄:有機EL素子に用いられる燐光材料,The Chemical Times(関東化学(株)),通巻199号(2006).

- M.A.Baldo, S.Lamansky, P.E.Burrows,M.E.Thompsonand S.R.Forrest,Appl.Phys.Lett., 75, 4(1999).

- CoolEarth - エネルギー革新技術計画,経済産業省(2008).

この記事は弊社発行「IWASAKI技報」第30号掲載記事に基づいて作成しました。

(2014年5月21日入稿)

テクニカルレポートに掲載されている内容は、原稿執筆時点の情報です。ご覧の時点では内容変更や取扱い中止などが行われている可能性があるため、あらかじめご了承ください。